TU 07 14E 097 80 A

TECHNICKÉ SPECIFIKACE

KOVANÉ A VÁLCOVANÉ TYČE

VYROBENO Z OCELI A SLITINY NA BÁZI ŽELEZA A NIKLU

PRO ARMATACE JADERNÝCH ELEKTRÁREN

TU 07 14E 097/80/A

Zpracoval: Kamil Salzmann, 09/2014

| Inv. č. | Podřízený a datum | Číslo výměnné faktury | Inv. č. duplikát. | Podřízený a datum |

| 011/2015-TY | 10. 12. 2015 |

Schvalovací list: TU 07 14E 097/80/A

SCHVÁLÍM

Hlavní konstruktér

Martin Klimša

"29" 09 2014

| DOHODNUTO (dodavatelé) |

SCHVÁLENO

Zástupce generálního ředitele -

Ředitel Ústavu materiálových věd

OJSC NPO "CNIITMASH"

V. N. Skorobogatych

dopis č. 04/23-4149BC

od "14." srpna 2014

| Inv. č. | Podřízený a datum | Číslo výměnné faktury | Inv. č. duplikát. | Podřízený a datum |

| 011/2015-TY | 10. 12. 2015 |

OBSAH

1 sortiment 4

2 Technické požadavky 4

3 Pravidla pro přijetí 6

4 Zkušební metody 9

5 Dokumentace, značení 10

Dodatek A Maximální přípustná hloubka povrchových vad

za tepla válcované tyče 15

Registrační list změn 16

| TU 07 14E 097/80/A | ||||||||||

| Přeměna | List | Číslo dok. | Pododdíl | Datum | ||||||

| Vývojář. | K. Salzmann | 09.2014 | KOVANÉ A VÁLCOVANÉ TYČEVYROBENO Z OCELI A ŽELEZO-NIKLOVÉ SLITINYZÁKLADPRO ARMATACE JADERNÝCH ELEKTRÁREN |

Dopis | List | Listy | ||||

| Přísloví. | 1 | 2 | ||||||||

| Vedoucí CO | ||||||||||

| N. počítadlo. | ||||||||||

| Schválený. | M. Klimša | 09.2014 | ||||||||

| Inv. č. | Podřízený a datum | Číslo výměnné faktury | Číslo inv. duplikát. | Podřízený a datum |

| 011/2015-TY | 10. 12. 2015 |

| Referenční číslo | První žadatel |

Tyto technické podmínky platí pro kované a válcované tyče vyrobené z oceli a slitin železa a niklu uvedených v tabulce 2. Tyče jsou určeny pro výrobu za studena mechanicky opracovaných dílů armatur jaderných elektráren, které se vztahují k zařízením skupin B a C dle PNAE G-7-008-89.

Technické podmínky byly vypracovány s ohledem na požadavky NP-068-05.

1. SORTIMENT

Sortiment tyčí podle velikosti musí odpovídat tabulce 3. Odchylky v průměru kulatých tyčí a ve velikosti pod klíčem šestihranných tyčí jsou uvedeny v tabulce 3.

Požadavky nad rámec příslušných norem musí být dohodnuty při objednávce.

2. TECHNICKÉ POŽADAVKY

2.1 Stav povrchu

2.1.1 Tyče se dodávají s neošetřeným povrchem (po tlakovém ošetření) nebo v ošetřeném stavu (po odizolování). Požadavek na stav povrchu musí být specifikován v objednávce.

2.1.2 Jsou stanoveny následující požadavky na kvalitu povrchu tyčí.

2.1.2.1 Tyče válcované za tepla a kované.

Povrch kovaných tyčí nesmí mít praskliny, filmy ani překrytí s hloubkou přesahující 80 % jednostranného přídavku na opracování. Požadavky na maximální přípustnou hloubku povrchových vad válcovaných tyčí jsou stanoveny v dodatku A. Drsnost, promáčkliny od válcovaných nebo kovaných okují, nerovnosti od nástrojů, otisky, škrábance a mělké vrypy jsou povoleny bez korekce. Je povolena oduhličená povrchová vrstva. Její maximální přípustná hloubka nesmí být větší než:

- pro kované tyče - 80% jednostranný přídavek na opracování

- pro válcované tyče - v souladu s dodatkem A.

2.1.2.2 Tyče po tlakovém zpracování (tažení) za studena.

Povrch je matný, se stopami tepelného zpracování nebo leptání, tryskání a rovnání. Povrchové vady nejsou povoleny a musí být očištěny do hloubky nepřesahující maximální rozměry uvedené v dodatku A.

2.1.2.3 Tyče s očištěným povrchem.

Povrchové vady nejsou povoleny a musí být očištěny do hloubky nepřesahující maximální odchylky. Stopy po nástrojích jsou povoleny. Oprava vad vzorkováním a svařováním vzorků není povolena.

2.2 Způsob výroby oceli

Vysoce legované oceli se vyrábějí v základní elektrické peci, uhlíkové a legované oceli v peci s otevřeným ohněm nebo v elektrické peci.

2.3 Chemické složení

Chemické složení tyčí na základě výsledků analýzy vzorku z pánve musí splňovat požadavky tabulky 4. U hotových výrobků jsou za předpokladu splnění ostatních požadavků technických specifikací povoleny odchylky od chemického složení uvedeného v tabulce 4.

| TU 07 14E 097/80/A | List | |||||

| 4 | ||||||

| Přeměna | List | Číslo dok. | Pododdíl | Datum |

| Inv. č. | Podřízený a datum | Číslo výměnné faktury | Inv. č. duplikát. | Podřízený a datum |

| 011/2015-TY | 10. 12. 2015 |

2.4 Tepelné zpracování

Tyče se dodávají v tepelně zpracovaném stavu. Druh tepelného zpracování je uveden v tabulce 5. Druh tepelného zpracování je specifikován v objednávce a je označen v certifikátu kovového výrobku slovy - dle tabulky 5.

2,5 tvrdost podle Brinella

Výrobce garantuje minimální rozdíl tvrdosti 12 HB pro slitinu KhNZ5VT mezi stavem po austenitizaci (KhNZ5VT, PS-147) a po austenitizaci a stárnutí (KhNZ5VT, PS-353). Poznámka: PS znamená "kategorii pevnosti" (viz tabulka 5).

2.6 Mechanické vlastnosti

Mechanické vlastnosti tyčí při pokojové teplotě a při 350 °C v tepelně zpracovaném stavu, stanovené na podélných vzorcích, musí splňovat požadavky tabulky 5.

2.7 Kritická teplota křehkosti T KO

Na žádost zákazníka jsou tyče z oceli jakosti 12 020.1 (do velikosti 100 mm včetně) a 15 320.9 zkoušeny na kritickou teplotu křehkosti minus 10 °C ( TKO ≤ -10 °C).

2.8 Korozní vlastnosti

Tyče vyrobené z ocelí jakosti 14X17H2, 08X18H10T a slitiny ХН35ВТ musí být odolné vůči mezikrystalické korozi.

2.9 Kontaminace kovu nekovovými příměsemi

2.9.1 Kontaminace tyčí vyrobených z oceli třídy 08X18N10T nekovovými příměsemi zaručeně nepřesáhne následující hodnoty:

| typ zahrnutí: | OS | Z | Zákaznický servis | SP | SN | S | NS | NT |

| max. skóre dle GOST 1778: | 2 | 2 | 2 | 2 | 2 | 2 | 4 | 4 |

Průměrné skóre může být překročeno o 0,5 bodu nejvýše u dvou typů inkluzí (s výjimkou inkluzí typu NS a NT).

2.9.2 Kontaminace tyčí ze slitiny KhNZ5VT liniovými a bodovými karbonitridy je monitorována na žádost zákazníka.

2.10 Obsah delta feritu

Na žádost zákazníka musí být provedena zkouška feritové fáze v ocelových tyčích 08X18H10T. V litém kovu musí být obsah feritové fáze, stanovený volumetrickou magnetickou metodou, 0,3-8,0 %.

2.11 Makrostruktura

Na příčně leptaných površích makrořezů by neměly být viditelné pouhým okem dutiny, delaminace, trhliny, pórovitost, velké nekovové vměstky a vločky. V makrostruktuře korozivzdorných ocelí by centrální pórovitost, bodová heterogenita, likvační čtverec a obecná skvrnitá likvace neměly překročit 2 body a okrajová skvrnitá a smršťovací likvace - 1 bod na stupnici GOST 10243.

2.12 Ultrazvukové testování

Válcované tyče o průměru nad 20 mm podléhají ultrazvukovému zkoušení a musí splňovat požadavky na tyče třídy jakosti 2 dle GOST.

| TU 07 14E 097/80/A | List | |||||

| 5 | ||||||

| Přeměna | List | Číslo dok. | Pododdíl | Datum |

| Inv. č. | Podřízený a datum | Číslo výměnné faktury | Číslo inv. duplikát. | Podřízený a datum |

| 011/2015-TY | 10. 12. 2015 |

21120-75. Kované tyče během ultrazvukového zkoušení musí splňovat požadavky stanovené pro výkovky skupiny 4n GOST 24507. Před ultrazvukovým zkoušením musí být tyče podrobeny mechanickému zpracování odizolováním nebo broušením.

3. PRAVIDLA PŘIJETÍ

3.1 Přijetí

Kontrolu a přejímku provádí oddělení kontroly jakosti dodavatele v souladu s požadavky objednávky a těmito TU. Zákazník má právo účastnit se kontroly a přejímky v závodě dodavatele. Tyče jsou k přejímce předkládány v dávkách.

3.2 Dávka tyčí

Dávka tyčí se skládá z tyčí ze stejné taveniny, stejné velikosti, tepelně zpracovaných takto:

a) Jeden režim tepelného zpracování (normalizace nebo austenizace v případě tepelného zpracování v kontinuální peci);

b) v jedné dávce v případě tepelného zpracování v komorové peci (pro ostatní druhy tepelného zpracování).

3.3 Vzorkování a rozsah akceptačních zkoušek

Odběr vzorků a přejímací zkoušky se provedou po dokončení všech ohřevných operací provedených během tlakového a tepelného zpracování takto:

Z každých plavek:

a) Stanovení chemického složení: na jednom vzorku z tavné pánve.

b) Stanovení obsahu delta-feritu v oceli 08X18H10T: na dvou odlitých vzorcích z

pánské plavky.

c) Kontrola nekovových vměstků v tyčích vyrobených z oceli 08X18H10T a slitiny KhNZ5VT - o 6

vzorky vybrané v souladu s GOST 1778.

d) Kontrola makrostruktury tyčí větších než 20 mm: na konci jedné tyče z

tavení nebo na makrořezu odebraném z tyče. Je přípustné výsledky rozdělit

makrostruktury a tyče ze stejné taveniny s menšími rozměry.

Z každé strany:

a) Zkouška tahem při 20 °C: na dvou vzorcích odebraných z každého z obou

tyče z dávky.

b) Zkouška tahem při 350 °C: na dvou vzorcích odebraných z každého z obou

tyče z dávky.

c) Zkouška rázovým ohybem při pokojové teplotě na třech vzorcích, z každého z nich

dva pruty z várky.

d) Kontrola tvrdosti tyčí se provádí v následujícím objemu:

- Z oceli 12 020.1, 15 320.9, 14X17H2 a slitiny KhNZ5VT - 10 % šarže;

- z oceli 15 236,3 - 5 % šarže;

- tvrdost tyčí vyrobených z oceli 08X18H10T není kontrolována.

d) potvrzení kritické teploty křehkosti se provede na šesti vzorcích ze tří

vzorek při teplotě -10 °C a při 20 °C.

Poznámky:

1. Zkoušky tahem při 20 °C a 350 °C se provádějí na tyčích všech jakostí ocelí.

Zkoušky rázem v ohybu se provádějí pouze na tyčích vyrobených z oceli,

| TU 07 14E 097/80/A | List | |||||

| 6 | ||||||

| Přeměna | List | Číslo dok. | Pododdíl | Datum |

| Inv. č. | Podřízený a datum | Číslo výměnné faktury | Inv. č. duplikát. | Podřízený a datum |

| 011/2015-TY | 10. 12. 2015 |

které v tabulce 5 představují normalizovanou rázovou houževnatost nebo kritickou teplotu křehkosti TKO .

2. Výsledky mechanických zkoušek jedné velikosti tyčí nelze vztahovat na tyče

jiné velikosti.

3. Pokud je potvrzena kritická teplota křehkosti, rázová houževnatost není kontrolována.

4. Zkoušky mezikrystalické koroze se provádějí na tyčích vyrobených z ocelí jakosti 14X17H2, 08X18H10T a

slitina XH35BT. Pro tyče vyrobené z oceli 14X17H2 - na 4 vzorcích, z nichž dva vzorky jsou

kontrola, pro tyče vyrobené z ocelí jakosti 08X18H10T a XN35BT - na dvou vzorcích. Vzorky pro testování

Pro odolnost vůči MCC se vzorky odebírají z axiální části v podélném směru v souladu s GOST 6032.

Každý prut prochází následujícími typy kontroly:

a) měření,

b) vizuální,

c) ultrazvukové.

3.4 Výběr vzorků pro mechanické zkoušky

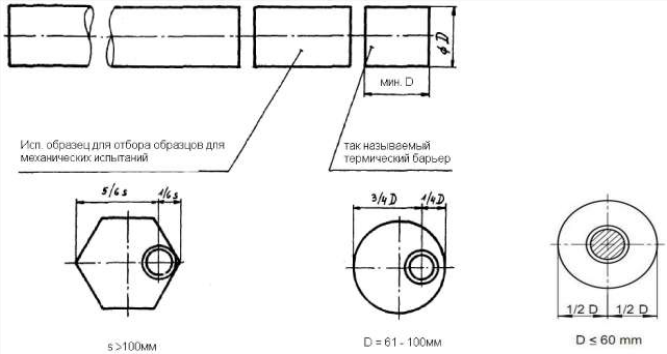

Odběr vzorků pro výrobu zkušebních těles určených pro zkoušky tahem a rázem v ohybu a potvrzení kritické teploty křehkosti se provádí po tepelném zpracování z jedné tyče ze šarže. Vzorky pro mechanické zkoušky se odebírají v podélném směru a to pro tyče následujících rozměrů:

a) do 60 mm včetně: osa zkušebního vzorku leží uprostřed tyče,

b) 61-100 mm včetně: osa zkušebního vzorku leží ve vzdálenosti průměru nebo

diagonály od povrchu tyče,

c) nad 100 mm: osa zkušebního vzorku leží ve vzdálenosti průměru nebo úhlopříčky

z povrchu tyče.

U tyčí vyrobených z oceli 15 320.9 a 14X17N2 se vzorky odebírají ve vzdálenosti jednoho průměru nebo klíčového otvoru od konce tyče (viz obr. 1).

Obr. 1

3.5 Metodika pro potvrzení kritické teploty křehkosti TKO

Potvrzení (stanovení) kritické teploty se provádí v souladu s PNAE G-7-002-86. Kritická teplota křehkosti (T KO ≤ -10 °C) se potvrzuje hodnotou rázové houževnatosti stanovenou dle ČSN ISO 148-1 na šesti vzorcích (standardní typ vzorku s V koncentrátorem) při teplotách: minus 10

| TU 07 14E 097/80/A | List | |||||

| 7 | ||||||

| Přeměna | List | Číslo dok. | Pododdíl | Datum |

| Inv. č. | Podřízený a datum | Číslo výměnné faktury | Inv. č. duplikát. | Podřízený a datum |

| 011/2015-TY | 10. 12. 2015 |

°C a 20 °C. Aritmetický průměr výsledků zkoušek tří vzorků zkoušených při jedné ze stanovených teplot, v závislosti na mezi kluzu stanovené pro kontrolovanou šarži, a podíl viskózní složky v lomu vzorků zničených nárazem při 20 °C musí odpovídat tabulce 1.

TABULKA 1 - HODNOTY PRO STANOVENÍ KRITICKÉ TEPLOTY KŘEHKOSTI

Mez kluzu σ 0,2 , N/ mm2 (MPa) |

Zkušební teplota, °C | |||

| Mínus 10 | 20 | |||

| Rázová houževnatost, J/ cm2 | Podíl viskózní složky v zlomenina, % | |||

| ne méně než | ||||

| až 304 včetně | 29 | 44 | 50 | |

| St. 304 až 402 včetně | 39 | 59 | ||

| St. 402 až 549 včetně | 49 | 74 | ||

| St. 549 až 687 včetně | 59 | 89 | ||

| sv. 687 | - | 59 | ||

U jednoho ze vzorků je povolen pokles rázové houževnatosti, ale ne o více než 70 % hodnoty uvedené v tabulce 1, přičemž aritmetický průměr rázové houževnatosti nesmí být menší než hodnota stanovená v tabulce 1.

Pokud se zjistí, že jeden ze vzorků obsahuje méně než 50 %, testují se další tři vzorky; kritická teplota křehkosti bude potvrzena, pokud podíl viskózní složky ve všech dodatečně testovaných vzorcích není nižší než 50 %.

3.6 Opakované testování

V případě neuspokojivých výsledků jednotlivých zkoušek se provedou opakované zkoušky pro typ zkoušek, u kterých byly získány neuspokojivé výsledky. Opakované zkoušky se provádějí na dvojnásobném počtu vzorků typu zkoušek, u kterých byly získány neuspokojivé výsledky. V případě neuspokojivých výsledků opakovaných zkoušek je povoleno opakované tepelné zpracování alespoň na jednom vzorku a tyče se znovu předloží k převzetí. Tepelné zpracování lze opakovat maximálně dvakrát. Počet popouštění a stabilizačních žíhání není omezen. Pokud jsou i po opakovaném tepelném zpracování získány neuspokojivé výsledky, je šarže tyčí zamítnuta.

3.7 Další testy

Pokud některé ze zkoušek nesplňují požadavky těchto TU z důvodu výskytu vnitřních vad ve vzorku, které nejsou podle těchto TU povoleny a které lze ve vzorku zjistit pouze během zkoušky nebo po ní, pak se zkouška považuje za neplatnou. V tomto případě se vzorek nahradí novým vzorkem a provede se další zkouška. Tyto zkoušky se nepovažují za opakované zkoušky.

| TU 07 14E 097/80/A | List | |||||

| 8 | ||||||

| Přeměna | List | Číslo dok. | Pododdíl | Datum |

| Inv. č. | Podřízený a datum | Číslo výměnné faktury | Inv. č. duplikát. | Podřízený a datum |

| 011/2015-TY | 10. 12. 2015 |

4. ZKUŠEBNÍ METODY

4.1 Stanovení chemického složení

Chemické složení tyčí se stanoví metodicky podle GOST 18895-97 a GOST R 54153-2010. Arbitrážní metody pro stanovení chemického složení jsou metody analýzy stanovené následujícími mezistátními normami: GOST 12344, GOST 12345, GOST 12346, GOST 12347, GOST 12348, GOST 12350, GOST 12351, GOST 12352, GOST 12353, GOST 12354, GOST 12355, GOST 12356, GOST 12357, GOST 12358, GOST 12359 a GOST 18895, GOST R 54153, GOST 22536.0 - GOST 22536.10, GOST 22536.12.

4.2 Zkoušky tahem

Zkoušky tahem při pokojové teplotě se provádějí dle ČSN EN ISO 6892-1, při 350 °C dle ČSN EN ISO 6892-2. Zkoušky tahem se provádějí na pětinásobných vzorcích o průměru d 0 = 10 mm. Je přípustné provádět zkoušky na vzorku o průměru d 0 = 8 mm nebo d 0 = 6 mm.

4.3 Zkouška rázovým ohybem

Zkoušky rázem v ohybu při pokojové teplotě a při -10 °C se provádějí dle ČSN ISO 148-1 na standardních typech vzorků s V koncentrátorem. Vyhodnocení podílu tvárného lomu FA v lomu vzorků - dle GOST 4543.

4.4 Zkouška tvrdosti Brinellem

Zkouška tvrdosti podle Brinella se provádí v souladu s ČSN EN ISO 6506-1.

4.5 Kontrola nekovových vměstků

Nekovové vměstky se v tyčích vyrobených z oceli 08Kh18N10T a slitiny KhN35VT hodnotí metodou Š1 dle GOST 1778.

4.6 Stanovení obsahu feritové fáze

Stanovení obsahu feritové fáze v tyčích vyrobených z oceli 08Kh18N10T se provádí volumetrickou magnetickou metodou dle RMD 2730.300.08 (feritometr typu FC-2).

4.7 Zkouška mezikrystalové koroze

Odolnost ocelí 14X17H2, 08X18H10T a KhN35VT proti mezikrystalické korozi se zkouší metodou AMU dle GOST 6032. Před zkouškou se vzorky ocelí 08X18H10T a KhN35VT podrobí provokačnímu ohřevu na 650 °C ± 10 °C (1 hodina) na vzduchu.

4.8 Řízení makrostruktury

Kontrola makrostruktury se provádí po celém průřezu tyčí. Kontrolovaný povrch musí být opracován s drsností alespoň R a 1,6 a leptán. Režim leptání je v souladu s metodikou výrobce. Kontrola se provádí vizuálně, pouhým okem.

4.9 Kontrola tvaru, velikosti a kvality povrchu

Tvar a rozměry se kontrolují pomocí měřicích přístrojů. Kontrola kvality povrchu se provádí vizuálně, pouhým okem.

4.10 Ultrazvukové testování

Ultrazvukové zkoušení válcovaných tyčí se provádí dle GOST 21120, kovaných tyčí - GOST 24507. Vadné oblasti jsou označeny červeně, odečteny od celkové hmotnosti a započítány do ceny šrotu.

| TU 07 14E 097/80/A | List | |||||

| 9 | ||||||

| Přeměna | List | Číslo dok. | Pododdíl | Datum |

| Inv. č. | Podřízený a datum | Číslo výměnné faktury | Inv. č. duplikát. | Podřízený a datum |

| 011/2015-TY | 10. 12. 2015 |

5. DOKUMENTACE, OZNAČENÍ

5.1 Značení a dodání

5.1.1 Tyče vyrobené z ocelí jakosti 14X17H2, 08X18N10T a slitiny KhN35VT o průměru menším než 20 mm a z ocelí jakosti 12 020.1, 15 236.3 a 15 320.9 o průměru menším než 35 mm nejsou samostatně označeny. Tyče se dodávají v baleních. Ke každému balení je připevněn kovový štítek, na kterém jsou nesmazatelnou barvou čitelně uvedeny následující údaje:

- ochranná známka výrobce,

- druh oceli, slitina (druh tepelného zpracování),

- číslo taveniny,

- velikost.

5.1.2 Každá tyč z nerezové oceli o průměru 20 mm nebo větším, jakož i tyč z uhlíkové a legované oceli o průměru 35 mm nebo větším, musí být na jednom konci označena následujícími údaji:

- ochranná známka výrobce,

- jakost a stav oceli (slitiny),

- číslo taveniny.

5.1.3 Je povoleno:

- při zadávání čísla tavby uveďte poslední tři číslice čísla tavby,

- označte jakost oceli pomocí označení závodu dodavatele.

Označení musí být v certifikátu rozluštěno.

5.1.4 Tyče jsou barevně označeny takto:

ocel 12 020.1 zelená - bílá - oranžová

ocel 15 236.3 bílá - modrá - hnědá

ocel 15 320.9 bílá - hnědá - fialová

ocel 14Х17Н2 zelená

ocel 08Х18Н10Т PS-157 bílá

ocel 08Х18Н10Т PS-167 bílá - žlutá

ocel ХН35ВТ PS-353 červená

ocel ХН35ВТ PS-147 hnědá

5.2 Průvodní dokumentace

Pro každou šarži tyčí, která splňuje požadavky objednávky a technické specifikace, musí být vydán certifikát s následujícími údaji:

- druh oceli (slitina),

- typ tepelného zpracování tyčí (v souladu s typem tepelného zpracování uvedeným v tabulce 5),

- číslo taveniny,

- velikost a hmotnost každé šarže tyčové oceli,

- výsledky všech zkoušek předepsaných v objednávce a těchto specifikacích,

- potvrzení, že šarže tyčí splňuje požadavky objednávky a technické specifikace.

Certifikát kovového výrobku musí být podepsán oddělením kontroly jakosti (QCD) dodavatele. Certifikát je vydáván a dodáván v jazykové verzi dle požadavků uvedených v objednávce.

5.2.1 Údaje pro zadání objednávky

Objednávka musí obsahovat následující základní informace:

a) tvar průřezu (název tyčí - kulatý, šestihranný atd.),

b) rozměry a tolerance (toleranci uveďte číslem rozměrové normy v dodatku A s doplňujícími čísly),

| TU 07 14E 097/80/A | List | |||||

| 10 | ||||||

| Přeměna | List | Číslo dok. | Pododdíl | Datum |

| Inv. č. | Podřízený a datum | Číslo výměnné faktury | Číslo inv. duplikát. | Podřízený a datum |

| 011/2015-TY | 10. 12. 2015 |

c) technologie výroby (provedení - válcované, kované atd.),

d) kvalita povrchu (ošetřený tlakem, čištěný nebo leštěný),

d) způsob následného zpracování u zákazníka (účel použití - pouze pro zpracování),

f) jakost oceli a tepelné zpracování,

g) název technické specifikace,

c) množství (v kg, nebo u přesných délek i v kusech),

i) dekódování barvy tyčí (standard dle čl. 5.1.4),

k) indikace dalších zkoušek: potvrzení kritické teploty křehkosti a kontrola feritové fáze,

l) minimální použitelná délka tyče může být specifikována v objednávce,

m) nebo jiné požadavky (délka tyčí, balení, konzervace, druh dopravy, účast zákazníka při přejímce atd.).

TABULKA 2 - DRUHY OCELI (SLITIN) A DRUH DODÁVKY TYČÍ

| osoba/osoba | Skupina ocelí (slitin) | Druh oceli(slitina) |

Typ dodávky tyčí |

| 1 | Uhlík | 12 020,1 | válcované za tepla |

| kovaný | |||

| 2 | Legované | 15 236,3 | tažené za studena (s následným tepelným zpracováním) |

| válcované za tepla | |||

| kovaný | |||

| 3 | 15 320,9 | válcované za tepla | |

| kovaný | |||

| 4 | Vysoce legované (nerez) |

14Х17Н2 | válcované za tepla |

| kovaný | |||

| 5 | 08Х18Н10Т | válcované za tepla | |

| kovaný | |||

| 6 | Slitina železa a niklu základ |

ХН35ВТ | válcované za tepla |

| kovaný |

| TU 07 14E 097/80/A | List | |||||

| 11 | ||||||

| Přeměna | List | Číslo dok. | Pododdíl | Datum |

| Inv. č. | Podřízený a datum | Číslo výměnné faktury | Inv. č. duplikát. | Podřízený a datum |

| 011/2015-TY | 10. 12. 2015 |

TABULKA 3 - MAXIMÁLNÍ VELIKOST PRUTÍ A PŘÍPUSTNÉ ODCHYLKY

Druh oceli (slitina) |

12 020,1 | 15 236,3 | 15 320,9 | 14X17H2 | 08X18H10T (PS-167) |

XH35BT (PS-353) |

XH35BT (PS-147) | |||

Maximum velikost, mm |

200 | 80 | 80 | 120 | 180 | 80 | 125 | |||

| Přípustná odchylka (mm) | válcované za tepla (kované) | Kruhový průřez | až 15 | ± 0,4 | ||||||

| 16-25 | ± 0,5 | |||||||||

| 26-35 | ± 0,6 | |||||||||

| 36-50 | ± 0,8 | |||||||||

| 52-80 | ± 1,0 | |||||||||

| 85-100 | ± 1,3 | - | - | ± 1,3 | ± 1,3 | - | ± 1,3 | |||

| 105-120 | ± 1,5 | - | - | ± 1,5 | ± 1,5 | - | ± 1,5 | |||

| 125-160 | ± 2,0 | - | - | - | ± 2,0 | - | ± 2,0 | |||

| 165-200 | ± 2,5 | - | - | - | ± 2,5 | - | - | |||

| 6-tigran | až 15 | ± 0,4 | ± 0,4 | - | - | - | - | ± 0,4 | ||

| 16-24 | ± 0,5 | ± 0,5 | - | - | - | - | ± 0,5 | |||

| 25-34 | ± 0,6 | ± 0,6 | - | - | - | - | ± 0,6 | |||

| 35-48 let | ± 0,8 | ± 0,8 | - | - | - | - | ± 0,8 | |||

| 52-80 | ± 1,0 | ± 1,0 | - | - | - | - | ± 1,0 | |||

| Přípustná odchylka tyčí tažených za studena | ||||||||||

| až 80 | - | h13 | - | - | - | - | - | |||

| TU 07 14E 097/80/A | List | |||||

| 12 | ||||||

| Přeměna | List | Číslo dok. | Pododdíl | Datum |

| Inv. č. | Podřízený a datum | Číslo výměnné faktury | Číslo inv. duplikát. | Podřízený a datum |

| 011/2015-TY | 10. 12. 2015 |

TABULKA 4 - CHEMICKÉ SLOŽENÍ A ZPŮSOB VÝROBY OCELI

| Druh oceli | 12 020,1 | 15 236,3 | 15 320,9 | 14X17H2 | 08X18H10T | XH35BT | |

| Způsob výroby | ocel pro otevřené ohniště nebo elektroocel | ocel pro otevřené pece nebo elektroocel | ocel pro otevřené pece nebo elektroocel | Elektroocel | Elektroocel | Elektroocel | |

| Hmotnostní podíl prvků v % | C | 0,13-0,20 ±0,01 | 0,17-0,27 ±0,02 | 0,20-0,28 ±0,02 | 0,11-0,17 ±0,01 | max. 0,080 | max. 0,12 + 0,01 |

| Minnesota | 0,60- | 0,30- | 0,50- | max. 0,800 | max. 2,00 | 1,0-2,0 | |

| Si | 0,17- | 0,15- | 0,17-0,37 ±0,05 | max. 0,800 | max. 0,800 | max. 0,600 | |

| P | max. 0,04 | max. 0,040 | max. 0,040 | max. 0,030 | max. 0,035 | max. 0,030 | |

| S | max. 0,04 | max. 0,040 | max. 0,040 | max. 0,025 | max. 0,020 | max. 0,020 | |

| Cr | max. 0,30 | 1,20- | 1,10-1,40 ±0,10 | 16,0-18,0 | 17,0-19,0 | 14,0-16,0 | |

| Ni | max. 0,35 | - | - | 1,5-2,5 | 9,0-11,0 | 34,0-38,0 | |

| Po | - | 0,25-0,50 ±0,05 | 0,55-0,75 ±0,01 | - | - | - | |

| PROTI | - | 0,45-0,65 ±0,05 | 0,15- | - | - | - | |

| Z | - | - | - | - | - | 2,8-3,5 ±0,05 | |

| Vy | - | - | - | - | 5xC-0,7 ±0,05 | 1,1-1,5 ±0,1 | |

| Měď | max. 0,30 | - | - | - | max. 0,25 | - | |

| Cr+Cu+Ni | - | - | - | - | - | - | |

| Společnost | - | - | - | - | max. 0,070 | - | |

| N | - | - | - | max. 0,050 | max. 0,050 | - | |

| Chemické složení odpovídá normě | CHSN 41 2020 | CHSN 41 5236 | CHSN 41 5320 | - | - | - | |

Poznámka: Na žádost zákazníka je povolen obsah kobaltu v oceli 08X18N10T nejvýše 0,05 %.

| TU 07 14E 097/80/A | List | |||||

| 13 | ||||||

| Přeměna | List | Číslo dok. | Pododdíl | Datum |

| Inv. č. | Podřízený a datum | Číslo výměnné faktury | Inv. č. duplikát. | Podřízený a datum |

| 011/2015-TY | 10. 12. 2015 |

TABULKA 5 - TEPELNÉ ZPRACOVÁNÍ A MECHANICKÉ VLASTNOSTI TYČÍ

| Druh oceli | 12 020,1 | 15 236,3 | 15 320,9 | 14Х17Н2 | 08Х18Н10Т(PS-167) 1) |

ХН35ВТ(PS-353) 1) |

ХН35ВТ(PS-147) 1), 2) | ||||

| Metoda tepelného zpracování | Normalizace | Měknutí žíhání |

Kalení a dovolená |

Kalení a dovolená |

Austenitizace, austenitizace se stabilizací |

Austenitizace a stárnutí |

Austenitizace | ||||

| Velikost | mm | až 100 | 101-200 | až 80 | až 80 | až 120 | až 180 | až 80 | až 125 | ||

| Tvrdost HB po tepelném zpracování | Nevada | max. 163 | max. 200 | 212-270 | 240-300 | - | - | - | |||

Mechanické nemovitosti v podélný směr test na teplota 3) |

20 °C | R m | N/ mm2 | 390 | 390 | - | 700-883 | 785-981 | 480 | 686-1070 | - |

| R e , R p 0,2 | N/ mm2 | 225 | 205 | 400 | 588 | 588 | 205 | 392 | 215 | ||

| A 5 | % | 26 | 24 | - | 15 | 14 | 35 let | 15 | - | ||

| Z | % | 55 | 50 | - | 45 | 45 | 50 | 20 | - | ||

| 350 °C | R m | N/ mm2 | 300 | - | - | 640 | - | 333 | 586 | - | |

| Rp0,2 | N/ mm2 | 130 | 113 | 300 | 392 | 430 | 167 | 353 | 147 | ||

| A 5 | % | 25 | - | - | 13 | - | 25 | 15 | - | ||

| Z | % | 50 | - | - | 40 | - | 40 | 15 | - | ||

| Rázová houževnatost 3) | 20 °C | KCU 2 | J/ cm2 | - | - | - | - | 49 | - | - | - |

| KCU 3 | J/ cm2 | - | - | - | - | - | - | - | - | ||

Testy na kritický teplota T KO dle čl. 3.5 3) |

-10 °C | KCV | J/ cm2 | 4) | 4) | 4) | 4) | ||||

| 20 °C | KCV | J/ cm2 | 4) | 4) | 4) | 4) | |||||

| FA | % | 4) | 4) | 4) | 4) | ||||||

Poznámka: 1) PS znamená "kategorii pevnosti", čísla za PS označují mez kluzu R p0,2 při 350 °C v N/mm²

2) odkaz

3) pokud není zadán rozsah hodnot (nebo maximální hodnota), pak jsou všechny hodnoty minimální

4) hodnoty pro stanovení kritické teploty křehkosti jsou uvedeny v tabulce 1 (v závislosti na mezi kluzu R e , R p0,2 )

| TU 07 14E 097/80/A | List | |||||

| 14 | ||||||

| Přeměna | List | Číslo dok. | Pododdíl | Datum |

| Inv. č. | Podřízený a datum | Číslo výměnné faktury | Inv. č. duplikát. | Podřízený a datum |

| 011/2015-TY | 10. 12. 2015 |

DODATEK A

MAXIMÁLNÍ PŘÍPUSTNÁ HLOUBKA POVRCHOVÝCH VAD U TYČÍ VÁLCOVANÝCH ZA TEPLA

Velikost tyče (mm) |

z | - | 16 | 26 | 51 | 81 | 101 | 121 | 161 |

| na | 15 | 25 | 50 | 80 | 100 | 120 | 160 | 200 | |

Maximální hloubka přeběhnout (mm) |

0,6 | 1.0 | 1,2 | 1,5 | 2.0 | 2.4 | 3.2 | 4.0 | |

| TU 07 14E 097/80/A | List | |||||

| 15 | ||||||

| Přeměna | List | Číslo dok. | Pododdíl | Datum |

| Inv. č. | Podřízený a datum | Číslo výměnné faktury | Inv. č. duplikát. | Podřízený a datum |

| 011/2015-TY | 10. 12. 2015 |

Registrační list změn

| Přeměna | Čísla listů (stránek) | Celkový počet listů (stránky) v dokumentu. |

Číslo dok. | Příchozí číslo doprovázet- dlouhodobý dokument a datum |

Pododdíl | Datum | |||

změněno- nyh |

nahradit- nedefinovaný |

nový | zrušeno koupelny | ||||||

| TU 07 14E 097/80/A | List | |||||

| 16 | ||||||

| Přeměna | List | Číslo dok. | Pododdíl | Datum |

| Inv. č. | Podřízený a datum | Číslo výměnné faktury | Inv. č. duplikát. | Podřízený a datum |

| 011/2015-TY | 10. 12. 2015 |